Verzinkte AmpelmastenSie sind ein wichtiger Bestandteil moderner städtischer Infrastruktur. Diese robusten Masten tragen Ampeln und gewährleisten so einen sicheren und effizienten Verkehr in der Stadt. Die Herstellung verzinkter Ampelmasten ist ein faszinierender und komplexer Prozess mit mehreren wichtigen Schritten.

Der erste Schritt bei der Herstellung eines verzinkten Ampelmastes ist die Planungsphase. Ingenieure und Designer erarbeiten gemeinsam detaillierte Pläne und Spezifikationen für die Masten. Dazu gehört die Festlegung von Höhe, Form und Tragfähigkeit sowie die Sicherstellung der Einhaltung aller relevanten Normen und Vorschriften.

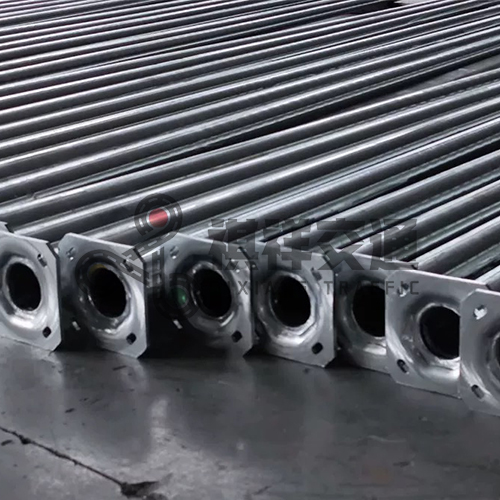

Sobald die Konstruktionsplanung abgeschlossen ist, muss das passende Material für den Mast ausgewählt werden. Verzinkter Stahl ist aufgrund seiner Langlebigkeit und Korrosionsbeständigkeit die gängigste Wahl für Ampelmasten. Stahl wird häufig in Form langer, zylindrischer Rohre geliefert und findet Verwendung im Bau von Strommasten.

Der Herstellungsprozess beginnt mit dem Zuschneiden des Stahlrohrs auf die benötigte Länge. Dies geschieht üblicherweise mit einer speziellen Schneidemaschine, um präzise Schnitte zu gewährleisten. Anschließend wird das zugeschnittene Rohr in die für den Ampelmast erforderliche Form gebracht. Dabei kann das Stahlrohr gebogen, geschweißt und umgeformt werden, um die korrekte Größe und Geometrie zu erzielen.

Sobald die Grundform des Stabes festgelegt ist, wird die Stahloberfläche für die Verzinkung vorbereitet. Dazu wird sie gründlich gereinigt und entfettet, um Schmutz, Öl und andere Verunreinigungen zu entfernen. Dies ist unerlässlich, damit die Verzinkung effektiv ist und die Beschichtung optimal auf dem Stahl haftet.

Nach der Oberflächenbehandlung sind die Stahlstangen bereit zum Verzinken. Beim Verzinken wird Stahl mit einer Zinkschicht überzogen, um ihn vor Korrosion zu schützen. Dies geschieht durch Feuerverzinken, bei dem die Stahlstange in ein Bad mit geschmolzenem Zink bei Temperaturen von über 800 °F (ca. 427 °C) getaucht wird. Nach dem Herausnehmen aus dem Bad erstarrt die Zinkschicht und bildet eine starke und dauerhafte Schutzschicht auf der Stangenoberfläche.

Nach Abschluss des Verzinkungsprozesses wird der Lichtmast einer Endkontrolle unterzogen, um sicherzustellen, dass die Beschichtung gleichmäßig und fehlerfrei ist. Eventuell notwendige Ausbesserungen oder Reparaturen werden in dieser Phase durchgeführt, damit der Mast die geforderten Qualitäts- und Haltbarkeitsstandards erfüllt.

Nach bestandener Qualitätskontrolle sind die verzinkten Ampelmasten bereit für die Endmontage, beispielsweise mit Befestigungsmaterial, Halterungen und anderem Zubehör. Diese Komponenten werden mittels Schweißen oder anderer Befestigungsmethoden am Mast angebracht, um eine sichere Befestigung und die Bereitschaft zur Installation vor Ort zu gewährleisten.

Der letzte Schritt im Herstellungsprozess ist die sorgfältige Verpackung der fertigen Masten für den Versand an ihren endgültigen Bestimmungsort. Dies umfasst den Schutz der Masten vor Transportschäden und die Gewährleistung einer sicheren Anlieferung am Montageort.

Zusammenfassend lässt sich sagen, dass die Herstellung verzinkter Ampelmasten ein komplexer und sorgfältiger Prozess ist, der genaue Planung, präzise Ingenieurskunst und höchste Detailgenauigkeit erfordert. Von der ersten Entwurfsphase bis zur finalen Verpackung und Auslieferung ist jeder Schritt entscheidend für die Produktion langlebiger und zuverlässiger Masten, die wesentlich zu einem sicheren und effizienten Verkehrsmanagement in urbanen Gebieten beitragen. Die Kombination aus hochwertigen Materialien und fachmännischer Verarbeitung gewährleistet, dass verzinkte Ampelmasten auch in den kommenden Jahren ein wichtiger Bestandteil der urbanen Infrastruktur bleiben werden.

Wenn Sie Interesse an verzinkten Ampelmasten haben, wenden Sie sich bitte an den Ampelmastlieferanten Qixiang.Angebot anfordern.

Veröffentlichungsdatum: 30. Januar 2024